Anlagenautomation für die Automobilindustrie

Variantenumfang der GETRAG Produktionslinie 436 erweitert

Die AUCOTEAM GmbH hat als Nachauftragnehmer der Dahl Elektrotechnik GmbH die GETRAG Produktionslinie Getriebemontage 436 in Neuenstein um den neuen Getriebetyp S55 erweitert. GETRAG entwickelt und produziert technische Lösungen für alle namhaften Automobilhersteller. Der Standort Neuenstein ist spezialisiert auf Fertigung und Montage von Schaltgetrieben, automatisierten Schaltgetrieben und PowerShift, einem Doppelkupplungsgetriebe, das unter anderem im BMW M3 verbaut wird.

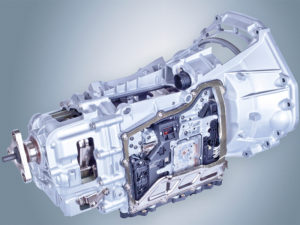

Ansicht des neuen PowerShift-Getriebes S55, innerer Aufbau teilweise sichtbar

Getriebe vom Typ S55 sind eine zusätzliche Variante des Powershift-Getriebes. Für ihre Montage musste die bestehende Produktionslinie hard- und softwareseitig angepasst werden. Die Hardware-Installation übernahm die GETRAG selbst. Aufgabe der Ingenieure von AUCOTEAM war die Modifizierung der Software.

Die Softwareänderungen betrafen überwiegend die Konfiguration von Datenbanken, die Erweiterung der Steuerungen SIMATIC S7 sowie Anpassungen in den CNC-Steuerungen SINUMERIC 840D PL. Zu ergänzen waren Teilfunktionalitäten, die dazu dienen, die für den neuen Getriebetyp zu verbauende Teile automatisierungstechnisch zu erkennen.

Die Serieninbetriebnahme einer Produktionslinie in der Automobilindustrie ist auch für Profis in der Anlagenautomation eine besondere Herausforderung. Diese Anlage zeichnet sich durch ein hohes Maß an Integration, Komplexität und Vernetzung aus. Deshalb wurde bei AUCOTEAM in Berlin eine Simulationsumgebung aus virtualisierten Servern, Software-SPS’n und virtuellen Touchpanels aufgebaut, mit deren Hilfe der Gesamtprozess ausgeführt und Softwareänderungen geprüft werden konnten. Hardwarenahe Funktionalitäten ließen sich jedoch nur vor Ort an der realen Anlage testen und verifizieren.

Zu den Voraussetzungen für die Erweiterung der Produktionslinie gehören, neben der Gewährleistung einer konstanten qualitativ hochwertigen Serienqualität, die Beibehaltung der Taktzeiten sowie die Verfügbarkeit und kurze Rüstzeiten für den Wechsel zwischen den Paletten- und Getriebetypen. Hier entschieden wir uns dafür, nicht mehr erforderliche Rüstschritte durch automatische Programmerkennung zu reduzieren, um die Stück-/Stundenleistung abzusichern.

Der Projektablauf unterteilte sich in mehrere Schritte. Nach der Programmierung und Konfiguration in Berlin wurden in einem ersten Integrationstest die Änderungen in der Linie aktiviert und getestet. Die folgenden Schritte zur Inbetriebnahme erfolgten außerhalb von Produktionszeiten oder auch bei zum Teil laufender Produktion. Im Mai wurde das Herzstück der Anlage endgültig umgestellt und der Auftrag abgeschlossen. Die neuen Getriebe werden von den Automobilherstellern bereits sehnlich erwartet.

Dietmar Kohl

» zum E-Mailformular