BMBF-Verbundprojekt: Retrofitting von Maschinen und Anlagen (RetroNet)

Industrie 4.0 mittels nachrüstbarer adaptiver Kommunikationstechnologie in Produktionsanlagen mit hohem Altmaschinenbestand

Technologiekonsortium

- Technologie-/ Integrationspartner:

Bosch Rexroth AG aus Lohr am Main, AUCOTEAM GmbH, Klero GmbH und PI Informatik GmbH aus Berlin - Forschungspartner:

Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik aus Berlin, Technische Universität Berlin, (FG Industrielle Automatisierungstechnik), Universität Stuttgart (Institut für Steuerungstechnik der Werkzeugmaschinen) - Anwendungspartner:

Bosch Rexroth AG, Finow Automotive GmbH aus Eberswalde, F&M Werkzeug und Maschinenbau GmbH aus Berlin

Problemstellung

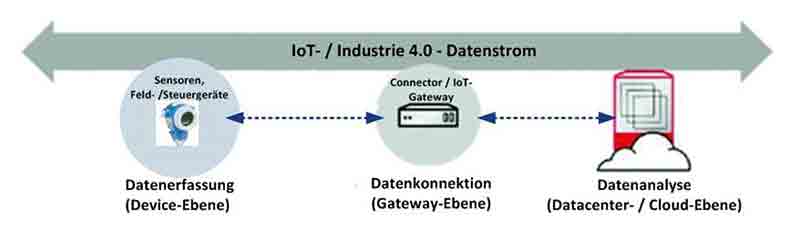

Digitalisierung und mediale Vernetzung bewirken neue ingenieurtechnische Herausforderungen durch Technologien des „Internets der Dinge“ sowie darauf aufbauender „Industrie 4.0“ bzw. IIoT („Industrial-Internet-of-Things“) unter Nutzung der M2M-Kommunikation (machine-to-machine) in informationstechnisch zunehmend vernetzten technischen Systemen. So verschieden IoT-Anwendungen auch sein können, immer lassen sich folgende Kernkomponenten (Bild 1) unterscheiden: Datenerfassung (Device-Ebene), Datenverbindung (Gateway-Ebene) und Datenauswertungsdienste (Datacenter-Ebene).

Dieser kurz dargestellte IoT-Ansatz ist zwar bei Modernisierung über Neuinvestitionen komplett umsetzbar, lässt sich jedoch in funktionierenden Bestandssystemen nur schrittweise mittels innovativer Erweiterungen oder auszutauschender Funktionseinheiten realisieren.

Forschungsvorhaben RetroNet

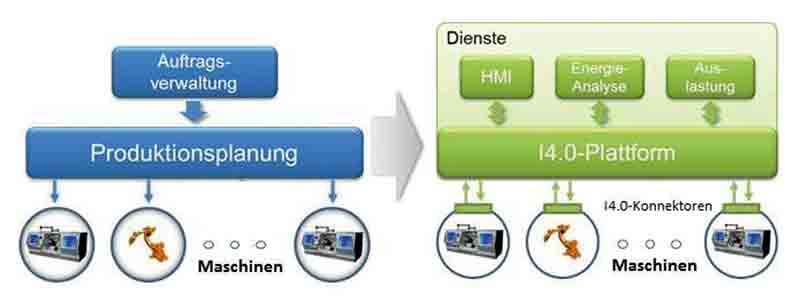

Insbesondere für KMUs stellt sich so die Frage: Wie kann der vorhandene Maschinen- und Anlagenbestand weiterhin produktiv genutzt und effizient auf dem Weg zu Industrie 4.0 eingebunden werden? Dazu wurde das BMBF-Forschungsvorhaben RetroNet – „Retrofitting von Maschinen und Anlagen“ (12/2015 bis 11/2018, neun Kooperationspartner) – gestartet. Ziele des Forschungsvorhabens liegen in der informationstechnischen Integration und einer Methodik zum Übergang des über Jahre gewachsenen vorhandenen Maschinen- und Anlagenbestandes in eine Industrie 4.0-Kommunikationstechnologie (Bild 2).

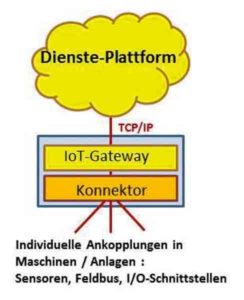

Die dazu erforderlichen Komponenten (Hard-/Software) sind zusätzliche Sensorik, Daten-Konnektoren mit implementierbaren IoT-Gateway-Funktionen für die TCP/IP-Datenkommunikation einzelner Maschinen in einer cyberphysischen Architektur mit Dienste-Plattform für Datenanalysen bzw. die Nutzung zusätzlich einzurichtender Mehrwertdienste. Parallel zur Kommunikationstechnologie erfolgt im Forschungsvorhaben die Untersuchung von Methoden und Konzepten zur Gestaltung des Industrie 4.0-Integrationsprozesses sowie zur Einschätzung von Mehrwert, Investitionsaufwand und Risiko für das Unternehmen.

Für den Umstieg auf Industrie 4.0 wurden drei Anwender-Szenarien der Praxispartner im RetroNet-Konsortium für die Untersuchungen unter den Aspekten umsetzbarer Kommunikationstechnologien und der Suche eines methodischen Ansatzes in heterogener Ausprägung der anzustrebenden RetroNet-Technologie zugrunde gelegt. Das Spektrum reicht von der einzelnen Maschinenintegration in einem Kleinunternehmen bis zum methodisch begleiteten Integrationsprozess von Fertigungslinien der Serienproduktion. Dazu entstanden arbeitsteilig im Forschungskonsortium experimentelle Prototypen für die Integration der Datenkommunikation mit einer Dienste-Plattform auf der Grundlage der informationstechnischen Möglichkeiten von Microsoft Azure.

Adaptive Kommunikationstechnologie

Die angestrebte nachrüstbare adaptive Kommunikationsarchitektur besteht aus mehreren Ebenen (Bild 3). Die erste Ebene umfasst die Datenzugriffspunkte in vorhandenen Steuerungen bzw. in zusätzlich anzubringenden Sensoren, die über einen Konnektor die zu erfassenden Daten zusammengeführt, auf Konsistenz überprüft und für die Weiterleitung aggregiert. In der zweiten Ebene wird mittels IoT-Gateway mit Sicherheitsfunktionen die TCP/IP-Datenkommunikation zu einer Dienste-Plattform realisiert. Auf dieser Plattform als dritter Ebene erfolgt die Datenanalyse. Über die Dienste-Plattform sind über Dashboards bzw. mobile Clients als vierte Ebene vielfältige Mehrwertdienste zur Datenbeobachtung und -auswertung abrufbar.

Ein Schwerpunkt des RetroNet-Lösungsansatzes ist die Adaption zur Datenerfassung über anpassungsfähig zu konfigurierende Konnektoren mit IIoT-Funktionen zur geschützten Übermittlung von Maschinen- und Produktionsdaten an eine zentrale Plattforminstanz. Diese nachrüstbaren Konnektoren werden mittels Embedded-Computing und Software-Stack-Technologie realisiert und auf Single-Board- bzw. Ein-Chip-Computern implementiert. Ein Stack setzt sich zusammen aus dem Betriebssystem, Webserver und Laufzeitumgebung, der Programmiersprache, den Programmierwerkzeugen (z. B. IDE und Compiler), der Lösung für die Datenpersistenz (Zugriff auf Datenbasis) sowie Frameworks, Bibliotheken und Schnittstellen. Die Realisierung dieser Stacks ist abhängig von der Firmware des zu verwendenden Ein-Chip-Rechners. Der physische Aufbau und die konstruktive Fassung in Elektronik-Gehäuse mit Steckverbindern können entsprechend marktverfügbarer Lösungen erfolgen.

Der zweite Schwerpunkt des RetroNet-Konzeptes besteht in der Einrichtung einer Dienste-Plattform entweder als unternehmensinterne Server-Lösung oder als Cloud-Lösung bei einem externen Dienstleister (z. B. mit Microsoft Azure). Über diese Plattform muss mindestens eine Basisinfrastruktur der Umsetzungsmöglichkeiten anwendungsspezifischer Mehrwertdienste zur Verfügung gestellt werden. Zur Einrichtung von Mehrwertdiensten liegt eine Realisierungsspezifikation vor, die in Zusammenarbeit mit den Konsortialpartnern gegenwärtig für den Funktionsnachweis prototypisch implementiert wird.

Experimentelles Anwendungsszenario CNC-Drehmaschine

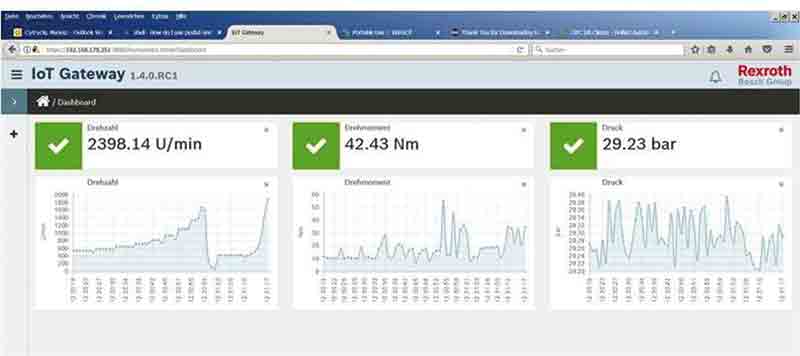

Die experimentelle Anordnung (Bild 4) für die CNC-Drehmaschine besteht aus Funktionskomplexen für den Konnektor zur Datenübernahme einschließlich der IoT-Gateway zur Datenkommunikation mit einer experimentell eingerichteten Plattform unter Microsoft-Azure mit konfigurierbarer Datenbasis und experimentellen Auswertungsdiensten. Die Arbeiten von AUCOTEAM als Systemintegrator lagen in der Anpassung, Konfigurierung und Ergänzung von Software für den RetroNet-Konnektor zunächst mit Embedded-Steuerung XM21/22 von Bosch-Rexroth und zusätzlich durch Softwareentwicklung für den Minicomputer Raspberry-Pi3 als Ergänzung und preisgünstige Alternative. Weitere Arbeiten bestanden in der Einrichtung einer experimentellen Cloud-Datenbasis. Für das IoT-Gateway wurde in der Azure-Cloud als kommunikatives Gegenstück ein nutzerspezifisches IoT-Hub Connect implementiert. Dadurch kann ständig oder zu definierten Zeiten über das IoT-Gateway die Datenkommunikation mit der Dienste-Plattform aufgenommen werden.

Der Test erfolgte im Rahmen eines gewählten Anwendungsszenarios zur Überwachung des Spanndruckes (bzw. der Spannkraftreserve) von Werkstücken in einer CNC-Drehmaschine. Die dynamisch erfassbaren Daten sind gegenwärtig Momentan-Drehzahl, Momentan-Drehmoment, Spanndruck der Hydraulik (Bild 5).

Zusätzlich vorgesehen ist die Einbeziehung des Spann-Weges des Hydraulikzylinders. Der Konnektor mit IoT-Gateway wurde in zwei Varianten realisiert:

Variante 1 (komfortable Lösung)

besteht aus der Steuerung Indra X22 von Bosch Rexroth, in der der PLC-Zyklus zur Datenübernahme der an den Konnektor angeschlossenen Datenpunkte genutzt wird für die gepufferte oder direkte Datenübergabe an die IoT-Gateway auf den Raspberry-Pi, das seinerseits die Daten in das Cloud-System überträgt (Speicherung z. B. in Datenloggern bzw. in Datenbanken der Plattform).

Variante 2 (preisgünstige Lösung)

besteht nur aus dem Raspberry-Pi3, ergänzt um eine AD-Wandler-Erweiterungskarte, über die durch ein Datenerfassungszyklus-Programm im Raspberry-Pi3 die angeschlossenen Datenpunkte abgefragt werden mit anschließender Datenübertragung in das Cloud-System. Konnektor- und IoT-Gateway-Funktionalität sind vollständig auf dem Raspberry-Pi3 implementiert.

Am Beispiel der CNC-Drehmaschine werden nun die in Zusammenarbeit der Partner entwickelten Algorithmen zur Überwachung der Spannkraftreserve getestet.

Dienste-Plattform

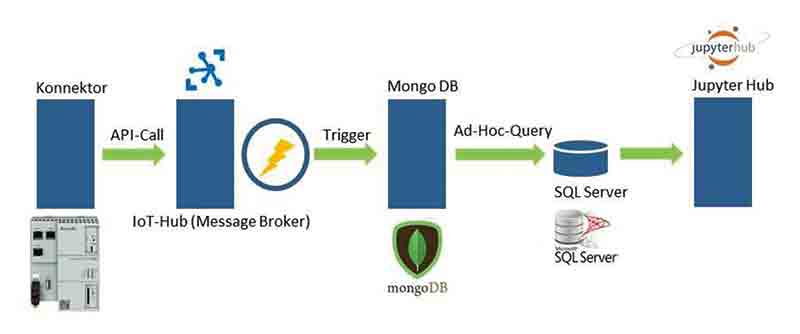

Für erste experimentelle Datenanalysen und die Einrichtung von Test-Diensten wurde vom Projektpartner PI-Informatik aus Open-Source-Software eine initiale Datenanalyse-Plattform (Bild 6) konfiguriert. JupyterHub ist ein Tool für die Programmiersprache Python. Sie bildet eine gute Grundlage zur Umsetzung von Algorithmen der Datenauswertung, da sie einfach zu handhaben und zu erlernen ist. Die Einrichtung von Diensten zur Datenauswertung ist der Schwerpunkt in der letzten Projektphase.

Schlussfolgerung

Unternehmen werden durch den RetroNet-Ansatz befähigt, mit dem verfügbaren Maschinen- und Anlagenbestand in Industrie 4.0-Technologien umzusteigen. Eine Integrationsmethodik ermöglicht dem Unternehmer, Risiken und Chancen der Einbindung des vorhandenen, bisher nicht I4.0-fähigen Maschinenbestandes zu kalkulieren und den Einstieg in die Industrie 4.0 bedarfsgerecht und wirtschaftlich erfolgreich zu steuern.

Es ist dringend erforderlich, dass automatisierungstechnische Dienstleister die IoT- und Industrie 4.0-Technologien erschließen, da bei zunehmender informationstechnischer Komplexität und Sicherheitskritikalität ganzer technischer Systeme die Herausforderungen an die Automatisierung in qualitativ neuen Anforderungen liegen wie:

- situationsnahe schnelle Auswertung großer Datenmengen (Big Data),

- Beherrschbarkeit und Optimierung komplexerer Prozesse und Systeme durch effiziente Kommunikation und präventives Betriebsmanagement (Smart Data, Deep Learning),

- funktionale sowie informationstechnische Sicherheit (Safety und Security) bei zunehmendem Einsatz cyberphysischer Systeme.

Diesen Anforderungen kann nur entsprochen werden, wenn den technologischen Trends folgend auch eine Modernisierung bestehender technischer Anlagen durch adaptive Umsetzung innovativer IIoT-Konzepte möglich gemacht wird. Dazu kann die RetroNet-Innovation branchenspezifisch ausgebaut sowie in die Gestaltung kundenspezifischer Wertschöpfungsprozesse und innovativer Angebote durch AUCOTEAM einbezogen werden.

Paul Joachim Thierse