Laserschweißen in der AUCOTEAM-Fertigung (Update 2019)

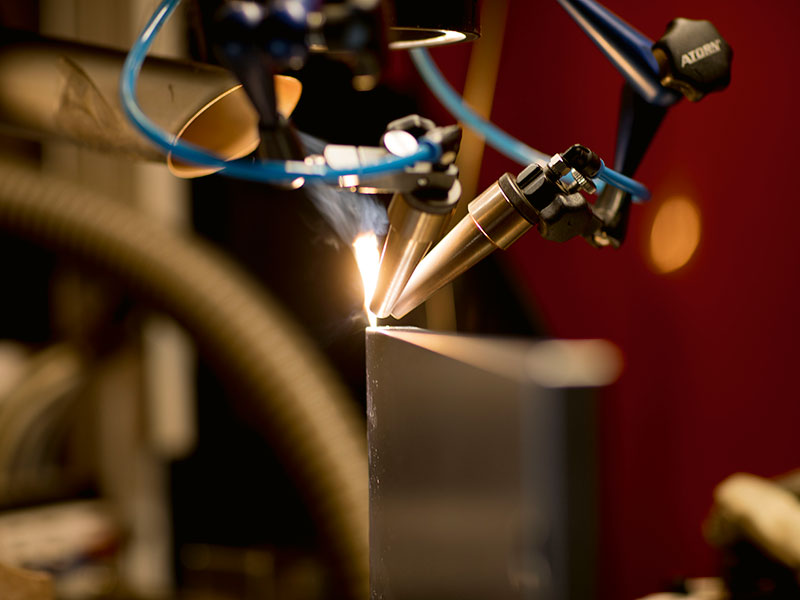

Die AUCOTEAM-Fertigung verfügt über einen hochmodernen Maschinenpark. Dort stehen unter anderem mehrere Laserschweißanlagen zur Verfügung, die schwerpunktmäßig für die Produktion dünnwandiger Edelstahlgehäuse unserer Kunden eingesetzt werden.

Unsere modernen Laserschweißanlagen sind Bestandteil des optimierten Fertigungsprozesses in der Blechfertigung. Erfahrene Fachkräfte schweißen darauf in der AUCOTEAM-Fertigung Ecknähte, I-Nähte, Radial- und Axialrundnähte, Bördelnähte, Überlappnähte und Kehlnähte.

Um das Laserschweißen einsetzen zu können, muss die Konstruktion um die Spaltbreiten im Bereich der Fügestellen auf ein Minimum reduziert werden. Ein minimaler Spalt stellt ideale Voraussetzungen für prozesssicheres Verschmelzen des Materials an den Berührungsflächen dar. Die Reduktion der Spaltbreite vermeidet zudem Spannungen im Material. Denn beim Laserschweißen kommt es nur örtlich zu einer Erwärmung des Materials, was einen wärmebedingten Verzug vermindert. Je nach Anwendungsfall kommen gepulste Laser oder cw-Laser zum Einsatz.

Gepulste Laser

Beim Einsatz eines gepulsten Lasers erreichen wir Einschweißtiefen von bis zu 1,5 mm bei Edelstahl. Abhängig von der Materialdicke wird die ins Material eingebrachte Laserleistung über die Auswahl von Fokusdurchmesser, Frequenz, Pulsdauer sowie Pulsform beeinflußt. Durch gezielte Schweißgasführung gelingen anlassfarbenfreie Schweißungen, die die Nacharbeit erheblich reduzieren.

Ein weiterer Vorteil ist die Reproduzierbarkeit des Schweißergebnisses.Dies wird über das Zusammenspiel von Programmierung und eingesetzter Vorrichtung erreicht. Die Programmierung legt neben den beeinflußbaren Parametern für jeden Schweißpunkt auch die abzufahrende Kontur optimal fest. Die Vorrichtung stellt die genaue Lage des Werkstücks zum Laserstrahl sicher. Die hinterlegten Programme können so bei jedem Fertigungsdurchlauf wieder abgerufen werden und stellen eine wiederholbare Qualität sicher.

Eingesetzt werden TruLaser Stationen 5004 von Trumpf mit einer mittleren Leistung von 125 Watt am Werkstück.

cw-Laser

Bei einigen Anwendungen können wir cw-Laser mit einer Leistung von bis zu 2 kW einsetzen. Die Energieeinbringung erfolgt nicht gepulst, sondern kontinuierlich. Aufgrund der hohen Energiedichte im Bereich des Brennflecks schmilzt das Material sehr schnell. Es kommt zu einer schnellen Energieeinkopplung ins Material, wodurch es verdampft. Innerhalb des sich bildenden Dampfkanals wird die Energie des Laserstrahls fast vollständig absorbiert. Die Wärmeeinbringung ist auch hier örtlich begrenzt. Das Werkstück selbst wird über die Wärmeeinflusszone hinaus nicht in Mitleidenschaft gezogen. Wird jetzt der Laserstrahl an dem Werkstück entlanggeführt, bildet sich eine Schmelzzone.

Das geschmolzene Material erstarrt hinter dem sich schnell bewegenden Laserstrahl zu einer Schweißnaht. Hierbei sind, im Gegensatz zum gepulsten Laserschweißen, tiefere Schweißnähte bei gleichzeitig schmalerer Schweißnahtbreite möglich. Die Nahttiefe kann bis zu 10 Mal tiefer als die Nahtbreite sein. Wir können beim Laserschweißen mittels cw-Laser wesentlich höhere Schweißgeschwindigkeiten erreichen.

Eingesetzt wird TruLaserCell 3000 mit TruDisk 2000 als Laserquelle. Das Laserlicht wird über ein schaltbares Laserlichtkabel 50/200 µm zur Optik geführt. Die Anlage verfügt über vier Achsen (X, Y, Z und B), welche mit Lineardirektantrieben ausgestattet sind und dadurch eine dynamische und wiederholgenaue Fertigung ermöglichen. Mit der LaserCell 3000 können wir Schweißaufgaben mit einer Wiederholgenauigkeit von bis zu 5 µm realisieren.

Unsere Erfahrungen und Kompetenzen beim Laserschweißen bringen wir auch beim Lohnschweißen von Serienteilen unserer Kunden ein. Gemeinsam mit unseren Kunden erarbeiten wir hierzu eine engmaschige Prozesskette, welche eine kurze Lieferzeit beginnend mit der Beistellung der Teile über die Laserbearbeitung bis zur Prüfung und Auslieferung ermöglicht.

Frank Schuldig