Prüfstand für den Luftfahrtbereich

Prüfstand sichert die Qualität von Bauteilen für den Sanitärbereich in Flugzeugen

Bauteile, die in der Luftfahrt Verwendung finden, unterliegen strengen Qualitätskriterien. Für die Einhaltung solcher Kriterien wurden Prüfstandards entwickelt, die durch moderne Prüfstände kontrolliert werden. AUCOTEAM ist auf die Entwicklung kundenindividueller Prüfeinrichtung für gewerbliche und wissenschaftliche Aufgabenstellungen spezialisiert. Die Prüfstände der AUCOTEAM GmbH bewähren sich auch in der Luftfahrt.

Für den Bereich Luftfahrt der Firma Franke Aquarotter (jetzt an die Adams Rite Aerospace Inc. angegliedert) haben Ingenieure der AUCOTEAM GmbH zwei identische Prüfstände entwickelt, die Bauteile für den Sanitärbereich von Flugzeugen prüfen. Mit den Prüfständen lassen sich Einstellarbeiten für bestimmte Bauteile, die Endkontrolle in der Produktion und die Abnahmeprüfungen für Reparaturteile durchführen. Getestet werden unter anderem Komponenten für den Airbus A380 und den A400M. Zu den Komponenten gehören Warmwasserbereiter und Einheiten, mit denen man die gewünschte Wassertemperatur durch elektromechanisches Mischen von kaltem und warmem Wasser bereitstellt.

Für den Bereich Luftfahrt der Firma Franke Aquarotter (jetzt an die Adams Rite Aerospace Inc. angegliedert) haben Ingenieure der AUCOTEAM GmbH zwei identische Prüfstände entwickelt, die Bauteile für den Sanitärbereich von Flugzeugen prüfen. Mit den Prüfständen lassen sich Einstellarbeiten für bestimmte Bauteile, die Endkontrolle in der Produktion und die Abnahmeprüfungen für Reparaturteile durchführen. Getestet werden unter anderem Komponenten für den Airbus A380 und den A400M. Zu den Komponenten gehören Warmwasserbereiter und Einheiten, mit denen man die gewünschte Wassertemperatur durch elektromechanisches Mischen von kaltem und warmem Wasser bereitstellt.

Verantwortlich für die Entwicklung der komplexen hydraulischen und elektrischen Prüfverfahren sind die Ingenieure des Geschäftsbereichs Automatisierungstechnik. Die gesamte Steuerungssoftware sowie die Visualisierung der Anlage wurde mit der Software Lab View von National Instruments umgesetzt. Für die Konstruktion einschließlich der Verrohrung kam das Programm Inventor zum Einsatz. Die Elektroprojektierung erfolgte mit WSCAD. Die Entwicklung berücksichtigt die aktuell gültige Maschinenrichtlinie und deren harmonisierte Normen. Somit ist die Einhaltung der Sicherheitsrichtlinien garantiert.

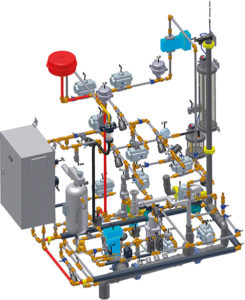

Für die Umsetzung der hydraulischen Tests wurde ein hochkomplexes System aus Rohrleitungen, Behältern, Pumpen, Ventilen, Sensoren und vielen weiteren Komponenten entwickelt und gebaut. Unter anderem wurden 27 Ventile und 11 Messstellen in das Hydrauliksystem integriert.

Die Messdatenerfassung erfolgt IPC-basiert über WAGO- SPS- und NI- DAQ-Komponenten für Aktoren und Sensoren. Spannungsversorgungen, eine Waage und ein spezifisches Testsystem für die elektrischen Prüfungen werden über die Kommunikationskanäle (RS232, Ethernet) mit dem IPC verbunden. Ein CAN-Controller realisiert die Kommunikation mit den CAN-Bus-Schnittstellen der Prüflinge.

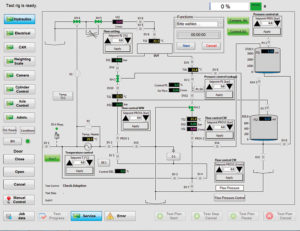

Eine grafische Benutzeroberfläche stellt die erforderlichen Funktionen zur Bedienung des Prüfstandes bereit. Die Daten für die Prüflinge, Prüfabläufe und -parameter sind in einer Datenbank hinterlegt und können in der Benutzeroberfläche ausgewählt werden. Seriennummern werden automatisch aus der Fertigungsdatenbank des Kunden vergeben. In der Prüfstandsoftware werden die Daten der Prüfungen in automatische Prüfabläufe umgesetzt. Der in den Prüfplänen konfigurierte Prüfablauf wird schrittweise automatisch abgearbeitet. Die Prüfschritte sind nach den Anforderungen des Luftfahrtbundesamtes vom Kunden definiert. Es werden elektrische Prüfungen und hydraulische Funktionsprüfungen durchgeführt.

Mit dem Sicherheits- und Funktionsprüfgerät GLP2-ce der Firma Schleich werden elektrische Hochspannungs- und Isolationsprüfungen sowie Widerstandsmessungen in 4-Leiter-Technik durchgeführt.

Dieses Testsystem beinhaltet eine Relais-Matrix, die durch Umschalten in der Lage ist, jeden gegen jeden Messpunkt bzw. einen Messpunkt gegen alle zu kontaktieren. Sie ist über die Prüfstandsoftware frei programmierbar. Insgesamt 42 Messpunkte in 4-Leiter-Technik sind ausgeführt. Prüfmethode und Prüfparameter werden an das System übergeben und die Prüfung gestartet. Das Testsystem gibt das Ergebnis der Prüfung an die Prüfsoftware zurück.

Die Funktionsprüfungen beinhalten den Nachweis verschiedener spezifischer Funktionsparameter der hydraulischen Armaturen wie Dichtigkeit, Durchfluss und thermische Leistungsparameter sowie von Justage- und Sicherheitsfunktionen. Ein dynamisches Übersichtsbild der hydraulischen Funktionen des Prüfstandes bietet dem Anwender die Möglichkeit, den verfahrenstechnischen Ablauf der Prüfung zu verfolgen bzw. im Handbetrieb Armaturen und Aggregate zu steuern.

Darüber hinaus sind weitere umfangreiche Service- und Wartungsfunktionen integriert, um den störungsfreien Prüfbetrieb zu gewährleisten. Die Prüfergebnisse werden in einer Datenbank gespeichert und in kundenspezifische Protokolle und Berichtsformulare übernommen. Diese Dokumente dienen dem Kunden zum Nachweis für die Einhaltung der strengen Qualitätskriterien, die von der Luftfahrtindustrie an die Produkte gestellt werden.

Nach endgültiger Fertigstellung werden die Prüfstände zur Adams Rite Aerospace Inc. nach Kalifornien verlagert.

Stephan Finner